NPK (Nitrogen, Phosphorus, and Potassium) fertilizers are essential components for promoting healthy plant growth and boosting crop yields. One of the most efficient methods to deliver these nutrients to plants is through NPK pellets. In this comprehensive guide, we will explore the step-by-step process of making NPK pellets using an NPK granulator.

Section 1: Understanding NPK Fertilizers

Before we dive into the pellet-making process, it’s crucial to grasp the fundamentals of NPK fertilizers. These three key nutrients play unique roles in plant development:

- Nitrogen (N) stimulates leafy growth and overall plant vigor.

- Phosphorus (P) aids in root development, flowering, and fruiting.

- Potassium (K) enhances disease resistance and overall stress tolerance.

Section 2: The Role of NPK Granulators

NPK granulators are specialized machines designed to convert raw NPK materials into uniform pellets. These machines are particularly important for the fertilizer industry, as they enable precise nutrient delivery and reduce nutrient loss during application. But how to choose NPK granulator? SX can give you the best suitable solution.

Section 3: Raw Material Preparation

- Selecting the Right Ingredients:

- Ensure you have the appropriate quantities of nitrogen, phosphorus, and potassium sources. These can include ammonium nitrate, urea, ammonium phosphate, and potassium chloride.

- Grinding and Mixing:

- Grind the raw materials into a fine powder to ensure uniform distribution of nutrients.

- Mix the powdered ingredients thoroughly to create a homogenous blend.

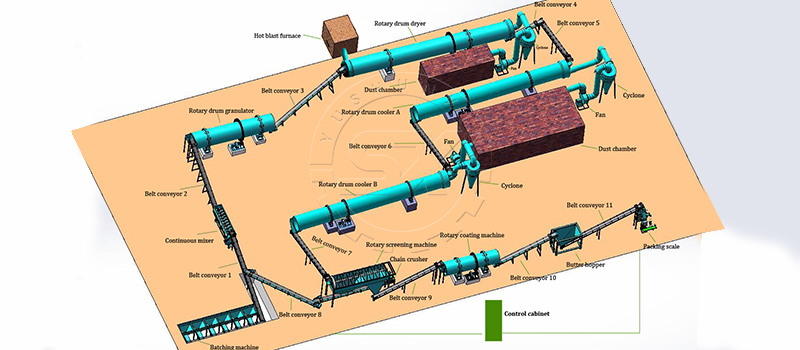

Section 4: Pelletization Process

- Feeding the Granulator:

- The mixed powder is fed into the NPK granulator via a conveyor belt or other feeding mechanisms.

- Granulation:

- Within the granulator, the powder is agitated and compressed into small granules by a rotating drum or pan.

- During this process, liquid binders or water can be added to improve pellet formation and stability.

rotary drum granulation machine

disc pelletizer

roller granulation machine

Section 5: Sizing and Screening

After granulation, the resulting NPK pellets may vary in size. To ensure consistency, they must be sized and screened.

- Sizing:

- Use a sieve or screen to separate oversized or undersized pellets.

- Return these out-of-spec pellets for re-granulation.

- Screening:

- Screening helps remove dust and fine particles, leaving you with high-quality NPK pellets.

Section 6: Drying

NPK pellets must be dried to reduce moisture content, ensuring longer shelf life and preventing clumping during storage.

- Rotary Dryer:

- Pass the screened pellets through a granulating dryer with controlled temperature and airflow.

Section 7: Cooling

After drying, the NPK pellets should be cooled to ambient temperature to prevent caking during storage.

Section 8: Packaging and Storage

- Packaging:

- Package the cooled NPK pellets in appropriate bags or containers.

- Storage:

- Store the packaged pellets in a cool, dry place away from direct sunlight and moisture.

Section 9: Quality Control

Implement stringent quality control measures to ensure the final NPK pellets meet industry standards for nutrient content, size, and uniformity.

Section 10: Application

Once your NPK pellets are ready, they can be easily applied to soil, ensuring plants receive the essential nutrients they need for optimal growth and development.

Conclusion: Producing NPK pellets in an NPK granulator is a systematic process that involves raw material preparation, granulation, sizing, drying, cooling, packaging, and quality control. By following these steps diligently, you can create high-quality NPK pellets that contribute to healthier plants and increased agricultural yields.